アルマークへご相談ください

製品の問い合わせからメンテナンスのご相談まで、マーキングに関することはお気軽にご相談ください。オンライン商談も可能です。

製品カタログや導入事例集、製品図面など、お役立ち資料を無料でダウンロードいただけます。

インクジェットプリンターライブラリー

サーマル方式インクジェットプリンターの仕組みやピエゾ方式との違いを解説します。

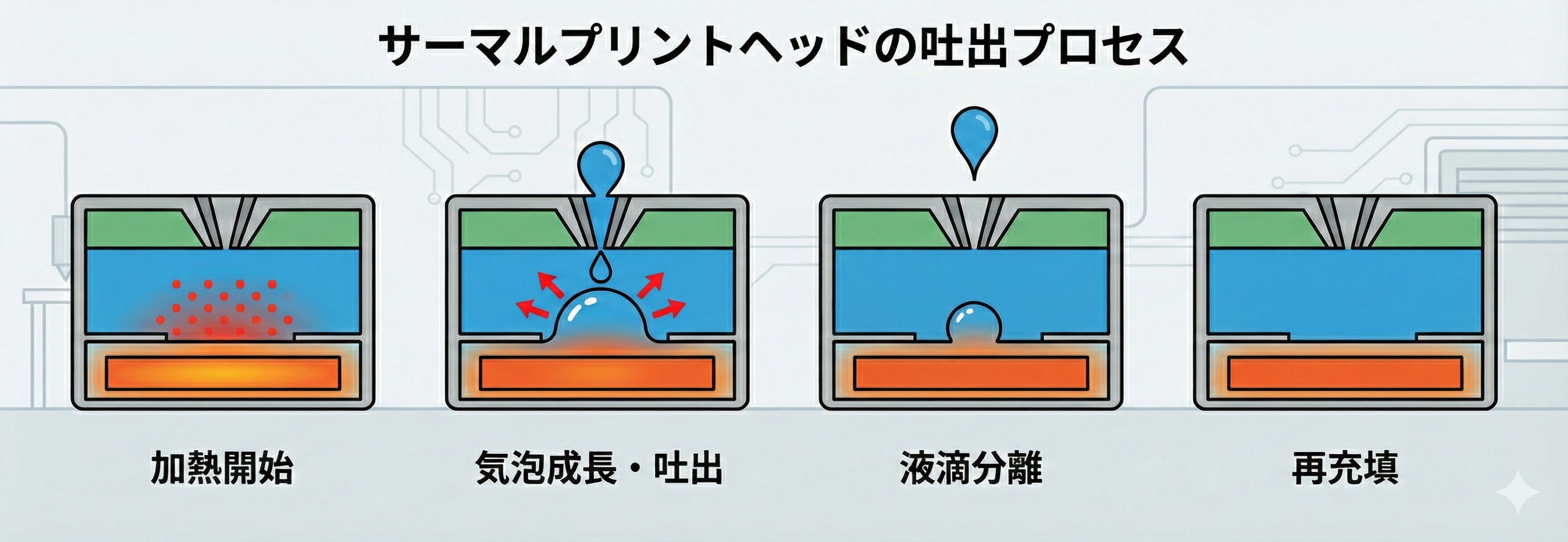

サーマル方式インクジェットは、ドロップオンデマンド(DOD)方式の一種で、インクを加熱して印字する技術です。 プリンターヘッドに搭載された微細なヒーターでインクを瞬間的に沸騰させ、発生した気泡の圧力でインク滴をノズルから射出します。 構造がシンプルで小型化しやすいため、家庭用から産業用まで幅広いプリンターで採用されています。

サーマル方式の心臓部であるプリントヘッド内部には、ノズルごとにマイクロヒーターが配置されています。印字信号が送られると、ヒーターが瞬間的に数百℃以上に加熱され、接触しているインクがフィルム沸騰という現象を起こします。 これにより発生した微細な気泡(バブル)が急激に膨張し、その圧力によってインクがノズルから押し出され、インク滴となって対象物に着弾します。 この一連のプロセスは1秒間に数千回以上高速で繰り返され、高精細な印字を可能にしています。

インクを高温で加熱するサーマル方式では、使用できるインクにいくつかの特性と制約があります。基本的には、加熱による変質が少ない水性インクが主に使用されます。 熱に弱い顔料や成分を含むインクは、ヒーター周辺で焦げ付きを起こし、ノズル詰まりの原因となるため使用が困難です。 一方で、速乾性に優れたインクや、有機溶剤中毒予防規則に該当しないインクも開発されており、段ボールのような浸透性素材から、フィルムや金属などの非浸透性素材まで、多様な用途に対応が進んでいます。

| 項目 | 内容 |

|---|---|

| 主なインク種別 | 水性インク(染料・顔料) |

| 特性 | ・速乾性に優れるインクが利用可能 ・有機則非該当など環境配慮型インクも選択可能 |

| 制約 | ・インク成分が熱の影響を受けないことが必須 ・熱に弱い成分は焦げ付きや変質のリスクがある |

サーマル方式の大きな利点は、プリントヘッドの構造にあります。ピエゾ方式など他の技術と比較して構造がシンプルなため、ヘッドの小型化・軽量化が容易です。 また、半導体製造技術を応用してノズルやヒーターを高密度に集積できるため、少ない部品点数で高解像度なプリントヘッドを製造できます。 この高密度化により、最大600dpiといった高精細な印字や、印字速度の高速化が実現可能です。 さらに、ヘッドがコンパクトであるため、既存の製造ラインの限られたスペースにも設置しやすいというメリットがあります。

サーマル方式インクジェットプリンターは、その「高速性」「高精細」「小型・軽量」という3つの大きなメリットにより、様々な産業分野で活躍の場を広げています。特に、ヘッド構造がシンプルで小型化しやすいため、ノズルの高密度化による高精細印字や、高速印字が可能という特徴があります。 これらの利点を活かすことで、生産性の向上や製品の付加価値向上に大きく貢献します。

食品、医薬品、電子部品といった製品の製造現場では、品質保証と安全管理の観点から、個々の製品を追跡・管理するトレーサビリティが不可欠です。サーマル方式は、ヒーターによる瞬間的な加熱でインクを噴射するため応答が速く、高速で稼働する生産ラインのスピードを落とすことなく、賞味期限やロット番号、シリアルナンバーといった可変情報の印字を実現します。 これにより、生産効率を維持しながら、信頼性の高いトレーサビリティシステムを構築できます。

| 対象物 | 印字内容 | 期待される効果 |

|---|---|---|

| 医薬品・化粧品のカートン | 製造番号、使用期限、GS1データバー | 法規制への対応、品質管理の徹底 |

| 飲料用紙パック・ペットボトル | 賞味期限、製造所固有記号 | 製品の鮮度管理、消費者への情報提供 |

| 電子部品・基板 | シリアルナンバー、2次元コード | 工程管理の自動化、不良品追跡の迅速化 |

今日の市場において、製品パッケージは単なる保護材ではなく、ブランドイメージを伝え、消費者の購買意欲を刺激する重要な要素です。サーマル方式は、ヘッドのノズルを高密度に集積できる構造的優位性を活かし、最大600dpiといった高解像度での印字が可能です。 これにより、微細な文字や複雑なロゴ、JANコードやQRコードといった高精細なバーコードも、にじみが少なくクリアに表現できます。 光沢のあるフィルム素材やデザイン性の高い化粧箱など、様々な素材に対して高品質なダイレクト印字を行うことで、製品の付加価値を高めます。

段ボール箱の天面と側面、あるいは複数の製品列に同時に印字したいというニーズは、物流や製造の現場で常に存在します。サーマル方式のプリンターヘッドは、構造がシンプルで小型・軽量であるため、複数ヘッドの連結や自由な角度での設置が容易です。 これにより、1台のコントローラで複数のヘッドを制御し、一度の搬送で広範囲への印字や多面同時印字を実現するシステムを柔軟に構築できます。 ラベラーを使用する場合と比較して、ラベルの貼り付け工程や消耗品の管理が不要になるため、生産性の向上とランニングコストの削減に繋がります。

高密度化・小型化に優れ、高速印字を得意とするサーマル方式ですが、その印字原理に起因するいくつかの限界も存在します。ここでは、サーマル方式が抱える課題と、その代替技術として比較されるピエゾ方式について、それぞれの特徴と使い分けを解説します。

サーマル方式は、ヒーターでインクを瞬間的に加熱・沸騰させ、その気泡の力でインクを噴射するという仕組みです。 この「熱」を利用する特性が、インクの選択肢とヘッドの耐久性に影響を与えます。

インクに関しては、高温に耐えられない成分を含むものは使用できません。そのため、使用できるインクは水性や特定の溶剤系インクなどに限定される傾向があります。

また、繰り返し高温にさらされるヒーター部分は、インク成分の焦げ付きなどによって経年劣化が避けられません。 この熱によるダメージの蓄積がプリントヘッドの寿命を決定づける一因となり、耐久性の面で課題となる場合があります。

プリントヘッドの寿命は、プリンターのランニングコストに直結する重要な要素です。 サーマル方式のプリントヘッドは、構造がシンプルな一方で、前述の熱によるダメージにより、比較的ライフサイクルが短い傾向にあります。

特に家庭用プリンターに多いのが、インクカートリッジとプリントヘッドが一体になったタイプです。 この場合、インクを使い切るたびにヘッドも新しいものに交換されるため、ヘッドの寿命を意識する必要がない反面、印刷量が多い業務用途ではカートリッジ交換の頻度が高まり、結果としてランニングコストが増大する可能性があります。 産業用プリンターを選定する際は、ヘッドの交換頻度や単価を含めたトータルコストで比較検討することが重要です。

サーマル方式の代替技術として知られるのが「ピエゾ方式」です。ピエゾ方式は、電圧を加えると変形する「ピエゾ素子」という部品を使い、その力でインクを物理的に押し出して噴射します。 熱を使わないため、サーマル方式が抱える課題の多くを解決できる可能性があります。

両者の特性を理解し、用途に応じて最適な方式を選ぶことが、生産性向上の鍵となります。以下に、それぞれの方式の主な違いと適した用途をまとめました。

| 比較項目 | サーマル方式 | ピエゾ方式 |

|---|---|---|

| 印字原理 | インクを加熱・沸騰させ、気泡の力で噴射 | ピエゾ素子の変形により、物理的にインクを押し出す |

| インクの制約 | 熱に弱い成分を含むインクは使用不可 | 熱を使わないためインクの自由度が高い |

| ヘッドの耐久性 | 熱による劣化があり、比較的短い | 熱ダメージがなく、耐久性に優れ長寿命 |

| ヘッド構造 | シンプルで小型化・高密度化に有利 | 構造がやや複雑で、小型化には技術的な工夫が必要 |

| 主な用途 | 家庭用プリンター、産業用プリンター | 産業用プリンター、サイングラフィックス、テキスタイル印刷、UV印刷 |

結論として、初期コストを抑えつつ、水性インクなどで高速・高精細な印字を行いたい場合はサーマル方式が適しています。一方で、UVインクのような特殊なインクを使用したい場合や、ヘッドの長寿命化によるランニングコストの低減を重視する産業用途では、ピエゾ方式が優れた選択肢となります。

サーマル方式インクジェットプリンターは、その高精細な印字品質と高速性から、多様な素材へのマーキングに活用されています。特に、ヘッド構造のシンプルさから小型化が容易であり、製造ラインへの組み込みやすさも大きな利点です。ここでは、代表的な素材への適用事例を「浸透性素材」と「非浸透性素材」に分けて具体的に解説します。

インクが染み込みやすい浸透性素材は、サーマル方式が最も得意とする分野の一つです。主に水性インクが使用され、素材に素早く吸収されるため、高速な生産ラインでもにじみの少ないシャープな印字を実現します。

物流業界において、段ボールへの個体識別情報の印字は不可欠です。サーマル方式は、製造年月日、ロット番号、QRコードといったトレーサビリティ情報を、高速で移動する段ボールに直接、高精細に印字できます。 これにより、従来一般的であったラベル貼り付け作業が不要となり、コスト削減と生産性向上に大きく貢献します。また、インクカートリッジとヘッドが一体化したモデルが多く、メンテナンスが容易な点も製造現場で高く評価されています。

木材や合板、石膏ボードなどの建材への印字にもサーマル方式は有効です。製品名、規格、管理番号などをマーキングすることで、在庫管理や施工現場での識別を容易にします。多少の表面の凹凸であれば、非接触でインクを噴射するため問題なく印字が可能です。

従来、サーマル方式は水性インクが中心であったため、インクを弾いてしまうフィルムや金属といった非浸透性素材への印字は困難とされてきました。しかし、インク技術の進化により、非浸透性素材にも対応可能な特殊インクが開発され、適用範囲が飛躍的に拡大しています。

食品の包装フィルムやペットボトル、化粧品容器など、私たちの身の回りにある多くの製品でサーマル方式が活躍しています。 これらの素材には、密着性を高めるための溶剤成分を含んだ速乾性インクが使用されます。熱の影響を受けにくいインク開発が進んだことで、賞味期限や成分表示、リサイクルマークといった微細な文字やロゴも、にじむことなく鮮明に印字することが可能になりました。

自動車部品や電子部品、瓶といった金属・ガラス素材へのマーキングは、高い密着性や耐擦過性が求められます。これらの用途には、専用に開発された溶剤系インクや、特定の表面処理と組み合わせることで、強固な印字を実現します。これにより、過酷な環境下に置かれる工業製品のトレーサビリティ管理にも対応しています。

アルマークへご相談ください

製品の問い合わせからメンテナンスのご相談まで、マーキングに関することはお気軽にご相談ください。オンライン商談も可能です。

製品カタログや導入事例集、製品図面など、お役立ち資料を無料でダウンロードいただけます。