アルマークへご相談ください

製品の問い合わせからメンテナンスのご相談まで、マーキングに関することはお気軽にご相談ください。オンライン商談も可能です。

製品カタログや導入事例集、製品図面など、お役立ち資料を無料でダウンロードいただけます。

インクジェットプリンターライブラリー

製造工場や物流センターの現場において、ダンボールへの賞味期限、ロット番号、バーコードなどの印字業務は、正確な在庫管理やトレーサビリティ確保のために欠かせない工程です。しかし、「手作業でのスタンプ押しやラベル貼りに時間がかかりすぎる」「プレ印刷ダンボールの種類が多く在庫管理が負担になっている」「ラベル代などのランニングコストを削減したい」といった課題を抱えている生産管理・物流担当者様も多いのではないでしょうか。

本記事では、手押しスタンプやローラー印字機といったアナログな手法から、産業用インクジェットプリンタ(IJP)、オートラベラー、レーザーマーカーなどの自動印字機まで、ダンボール印字の主要な方式を徹底比較します。それぞれの方式における初期費用と運用コストのバランス、印字品質やバーコードの読み取り精度、メンテナンス性の違いを詳しく解説し、貴社の生産ラインの規模や速度に最適なシステムの選び方を提示します。

コスト削減と業務効率化を同時に実現する近年のトレンドは、「高解像度インクジェットプリンタによるダイレクト印字」への移行です。ラベルを使用せずにダンボールへ直接印字することで消耗品コストを削減できるだけでなく、無地ダンボールへのオンデマンド印刷によって資材の共通化と在庫スペースの削減が可能になります。この記事を読むことで、現状の印字工程におけるムダを省き、利益率向上につながる具体的な改善策が見つかります。

製造現場や物流センターにおいて、ダンボールへの印字は単なる「表示」以上の重要な役割を担っています。かつては、内容物が分かれば良いという単純な識別目的が主でしたが、サプライチェーンの複雑化や自動化に伴い、その役割は大きく変化しました。現在では、在庫管理の適正化、物流コストの削減、そして製品の安全性を担保するためのデータキャリアとして、正確かつ鮮明なダンボール印字が不可欠となっています。

物流の現場では、人手不足の深刻化に伴い、検品や仕分け作業の自動化が急務となっています。ダンボールに印字されたJANコードやITFコード、GS1 QRなどのバーコードをコンベア上で自動読み取りすることで、入出庫管理のスピードと精度は飛躍的に向上します。

また、別の改善点として、「ダンボールの無地化」による資材コストおよび保管スペースの削減が挙げられます。従来は製品ごとに異なるデザインや商品名をプレ印刷(事前印刷)したダンボール在庫を大量に抱える必要がありました。しかし、これを無地のダンボールに統一し、製造ライン上でブランドロゴ・品名・数量・バーコードなどをインクジェットプリンタ等で直接印字(オンデマンド印字)する方式へ切り替える事が可能です。

| 項目 | 従来の運用(プレ印刷・手書き) | 現在の主流(ダイレクト印字) |

|---|---|---|

| ダンボール在庫 | 製品種別ごとの在庫管理が必要 | 無地ダンボールへの共通化が可能 |

| 情報の柔軟性 | 修正にはラベル貼り等の手間が発生 | 製造ロットや日時の可変印字が容易 |

| 読み取り精度 | カスレや人的ミスが発生しやすい | 機械読み取りに適した高精度な印字 |

このように、必要な情報を必要なタイミングで印字するオンデマンド化は、製品ごとにダンボール印刷した物を保管するコストや廃棄ロスを低減できる大きなメリットを生み出します。

もう一つの重要な背景は、食の安全や品質保証に対する社会的な要求の高まりです。万が一、製品に不具合が生じた場合、いつ、どこで、どのラインで製造されたものかを即座に特定し、回収範囲を最小限に留める「トレーサビリティ(追跡可能性)」の確保が企業には求められます。

そのためには、ダンボールの外箱にも「賞味期限」「製造所固有記号」「ロット番号」などが消えないように明記されていなければなりません。特に食品や医薬品業界においては、法律やガイドラインに基づいた厳格な表示義務があります。

例えば、物流標準化の観点から推奨されているGS1 QRなどの流通コードには、商品コードだけでなく、賞味期限やロット番号などの属性情報を含めることが可能です。これらをダンボールに直接、かつ正確に印字することは、流通・小売側での検品作業を効率化するだけでなく、エンドユーザーに対する企業の信頼性を守ることにも直結します。

印字が薄くて読めない、あるいは誤った情報が印字されているといったトラブルは、受取拒否やペナルティの原因となるため、印字品質の維持管理は経営課題の一つといっても過言ではありません。

物流現場や製造ラインにおいて、ダンボールへの賞味期限、ロット番号、バーコードなどの表示は不可欠です。これらの情報を付与する方法は、アナログな手法から最新のデジタル技術まで多岐にわたります。ここでは、現在主流となっている4つの主な印字・マーキング方式について、その仕組みと特徴を詳しく解説します。

最も基本的かつ導入コストを抑えられるのが、ゴム印を用いたスタンプ方式や、接触式のローラーコーダー(印字機)です。手押しスタンプは作業員が手動で捺印するため、小規模な現場や補足的な表示に適しています。一方、ローラーコーダーはコンベア上を流れるダンボールの側面に接触し、回転しながらインクを転写する仕組みで、電源不要で簡易的な自動化が可能です。

これらの方式は初期費用が非常に安い反面、日付やロット番号などの可変情報を頻繁に変更する作業には手間がかかるというデメリットがあります。また、印字のかすれや汚れが発生しやすく、バーコードのような高い読み取り精度が求められる用途には不向きなため、バーコードはあらかじめ印刷しておく必要があります。

ECなどの物流現場で採用されているのが、ラベルプリンタで発行したラベルをダンボールに貼り付ける方式です。高精細なバーコードやQRコード、複雑な商品情報を鮮明に印字できるのが最大の特徴です。手貼りのほか、オートラベラー(自動ラベリング装置)を導入することで、ライン上での自動貼り付けも可能です。

印字品質は極めて高いものの、ラベル用紙やインクリボンといった消耗品のランニングコストが高額になりやすい点が課題です。また、使用済みの台紙(剥離紙)が産業廃棄物として発生するため、環境負荷や廃棄コストの面でも考慮が必要です。

産業用インクジェットプリンタ(IJP)は、ノズルからインク粒子を噴射し、ダンボールへダイレクトに文字やコードを印字する方式です。版やラベルが不要で、パソコンや操作パネルからデータを送るだけで瞬時に印字内容を切り替えられます。近年では高解像度モデルが登場し、バーコードやロゴマークも鮮明に印字できるようになりました。

この方式の大きなメリットは、プレ印刷をやめてダンボールを無地化し、全てをインラインで一括印字できる点にあります。従来、商品ごとに異なる内容を印刷したダンボールを発注・在庫管理していましたが、インクジェット導入によりダンボールを共通化(無地化)できれば、製品ごとにダンボール印刷した物を保管するコストや廃棄ロスも大幅に低減できるのです。

一方で、デメリットとしては基本的に単色の印字になることが挙げられます。フルカラーのパッケージデザインが必要な場合には向きませんが、物流管理情報の印字としては最も効率的な選択肢の一つです。

レーザーマーカーは、CO2レーザーなどの光エネルギーを利用してダンボール表面を瞬時に焦がし、文字や図形を描画する方式です。インクやラベルといった消耗品がほとんどないため、ランニングコストを最小限に抑えられ、メンテナンスの手間もほとんどありません。また、印字が消えることがないため、永続的なトレーサビリティの確保に有効です。

ただし、ダンボールの茶色い地色に対して焦げ色で印字するため、白黒のインク印字に比べてコントラストが低くなる傾向があります。そのため、一部のバーコードリーダーでは読み取り率が低下するリスクがあり、導入前の検証が重要です。

以下の表に、これら4つの方式の主な違いを整理しました。

| 印字方式 | 主な特徴とメリット | 注意点・デメリット |

|---|---|---|

| スタンプ・ローラー | 導入コストが安価 電源不要(ローラー式) |

内容変更が手間 印字品質が不安定 |

| ラベル・オートラベラー | 印字品質が非常に高い バーコード読み取りに最適 |

ラベル代等のコストが高い 台紙ゴミが発生する |

| 産業用インクジェット | ダンボールの無地化が可能 高速ラインに対応 |

基本的に単色印字 インクの管理が必要 |

| レーザーマーカー | 消耗品ゼロで低コスト 消えない印字 |

コントラストが低い 導入コストが高め |

ダンボールへの印字や表示を行う際、採用する方式によって導入コストや運用コスト、さらには現場の作業効率が大きく異なります。ここでは、主要な印字方式である「スタンプ(手作業)」「ラベラー(ラベル貼り)」「産業用インクジェットプリンタ(IJP)」「レーザーマーカー」について、多角的な視点から比較・解説します。

コスト面での比較は、導入時のイニシャルコストと、継続的に発生するランニングコストのバランスを見ることが重要です。

手押しのスタンプやローラー印字機は、機器自体の価格が安く初期費用を抑えられますが、インクの補充や作業員の人件費といったコストがかさむ傾向にあります。一方で、ラベルプリンタやオートラベラーは、印字品質が高い反面、ラベル用紙とインクリボンという消耗品費が常に発生するため、ランニングコストが最も高くなりやすい方式です。

これに対し、産業用インクジェットプリンタ(IJP)は、機器の導入コストはかかりますが、消耗品はインクのみであるため、ラベル方式と比較してランニングコストを大幅に削減可能です。さらに大きなメリットとして、プレ印刷をやめてダンボールを無地化し、全てをインラインで一括印字できる点が挙げられます。製品ごとに異なるデザインが印刷されたダンボールを在庫する必要がなくなり、共通の無地ダンボールのみを管理すれば良いため、保管コストや廃棄ロスの低減にもつながります。

物流においてバーコードやQRコードの読み取り精度は生命線です。この点において最も信頼性が高いのはラベル印字です。ダンボールの地色や紙質の影響を受けにくく、高コントラストで鮮明な印字が可能なため、グレードの高いバーコードを生成できます。

インクジェットプリンタによる直接印字は、近年の技術向上により高解像度化が進んでいますが、ダンボールの繊維にインクが滲むことでバーコードのグレードが下がることがあります。

レーザーマーカーは、ダンボールの表面を焦がして印字するため、インクやラベルといった消耗品が一切不要ですが、茶色のダンボールに対して焦げ茶色の印字となるためコントラストが低く、バーコードリーダーによっては読み取りが難しい場合があります。

バーコード検証機でバーコード・二次元コードのグレードの確認が可能なので事前の検証をおすすめします。

生産ラインの速度に追従できるかどうかも重要な選定基準です。インクジェットプリンタとレーザーマーカーは非接触で印字を行うため、高速で流れるコンベア上でも止めることなく印字が可能で、生産性の高いライン構築に最適です。

メンテナンス性については、特定のインクジェットプリンタはノズル詰まりを防ぐための定期的な洗浄やインク交換が必要なものがあります。レーザーマーカーはメンテナンスフリーに近い運用が可能ですが、紙粉によるレンズ汚れには注意が必要です。

| 比較項目 | スタンプ・手作業 | ラベル・ラベラー | インクジェット (IJP) | レーザーマーカー |

|---|---|---|---|---|

| 初期費用 | 安価 | 中〜高 | 中〜高 | 高 |

| ランニングコスト | 中(人件費含) | 高い(ラベル代) | 安い(インクのみ) | 極めて安い |

| 印字品質 | バラつきあり | 非常に高い | 普通~高 | 普通(低コントラスト) |

| バーコード適性 | 不向き | 最適 | 高(高解像度機推奨) | 条件による |

| 特記事項 | 小ロット向け | カラー・多色可 | ダンボール無地化が可能 単色印字が基本 |

消耗品ゼロ |

物流現場や製造工場において、ダンボールへの印字プロセスを見直すことは、単なる「表示の変更」にとどまらず、大幅なコストダウンと業務フローの改善に直結します。ここでは、従来のラベル運用やプレ印刷(事前印刷)ダンボールの課題を解決し、利益を生み出すための具体的なアプローチについて解説します。

多くの現場では、バーコードや配送先情報を表示するためにラベルやタックシールを使用しています。しかし、ラベル運用にはラベル用紙代やインクリボン代といったランニングコストが継続的に発生します。また、ラベルの台紙(剥離紙)は産業廃棄物として処理する必要があり、環境負荷と廃棄コストの両面で課題となります。

こうした課題に対し、産業用インクジェットプリンタ(IJP)を用いた「ダイレクト印字」への切り替えが有効です。ダンボールに直接インクで情報を描画するため、ラベル貼付からダイレクト印字へ切り替えることで、ラベル用紙代やリボン代といった消耗品コストを削減することが可能です。

また、オートラベラー(自動ラベル貼付機)を使用している場合でも、ラベル詰まりによるチョコ停や、ロール交換の手間が発生します。ダイレクト印字システムは非接触で稼働するため、これらのマシントラブルやダウンタイムを削減し、生産ラインの稼働率向上にも寄与します。

| 比較項目 | ラベル貼り付け | ダイレクト印字(IJP) |

|---|---|---|

| ランニングコスト | 高い(ラベル代・リボン代) | 安い(インク代のみ) |

| 廃棄物 | 台紙ゴミが発生 | インク容器 |

| 在庫管理 | ラベルサイズの管理・発注が必要 | インク在庫のみでシンプル |

| トラブル頻度 | ラベル詰まり、貼り付けミス | 極めて少ない(非接触印字) |

商品ごとに商品名やロゴ、ブランドイメージが印刷された「プレ印刷ダンボール」を使用している場合、多品種少量生産が進む現代においては在庫管理が大きな負担となります。商品A用、商品B用、商品C用とそれぞれのダンボールを保管するスペースが必要になり、商品リニューアル時には旧デザインのダンボールが大量廃棄されるリスクもあります。

この解決策として注目されているのが、高解像度インクジェットプリンタを活用した「ダンボールの無地化・共通化」です。製品ごとに異なっていたプレ印刷ダンボールを無地の共通ダンボールに集約し、製造ライン上で必要な情報を一括印字する運用へとシフトすることで、資材コストと管理工数を劇的に圧縮できます。

オンデマンドでロゴや商品名、バーコード、賞味期限などを同時に印字できるため、版代(製版代)も不要になります。急なデザイン変更やキャンペーン情報の追加にも、印字データを修正するだけで即座に対応可能です。これにより、ダンボールの欠品による生産停止リスクも回避できます。

ただし、インクジェットプリンタによる印字にはデメリットもあります。一般的な産業用IJPは黒などの単色印字が基本となるため、フルカラーのプレ印刷と比較するとデザインの訴求力は低下する可能性があります。そのため、ブランドカラーが必要な場合はプレ印刷を残し、物流用や業務用製品では無地ダンボールへのインライン印字に切り替えるなど、用途に応じた使い分けが必要です。

しかし、近年のEC物流や工場間輸送においては、外装箱のデザイン性よりも、ダンボールを無地化することで、製品ごとにダンボール印刷した物を保管するコストも低減できるメリットの方が経営的なインパクトが大きいと判断されるケースが増えています。

ダンボールへの印字システムを導入する際、単に機器の価格だけで判断するのは危険です。現場の運用フロー、生産量、そして将来的な商品の増減を見据えた選定が必要不可欠です。ここでは、失敗しないための具体的な選定基準を解説します。

まず考慮すべきは、製造・物流ラインの物理的な制約と処理能力です。生産量が多い場合、手作業によるスタンプやラベル貼り付けはもちろん、処理速度の遅いラベラーではボトルネックとなり、生産効率を著しく低下させる恐れがあります。

また、既設のラインに後付けで導入する場合、設置スペースの確保が大きな課題となります。一般的に、産業用インクジェットプリンタは非接触で印字を行うため、設置スペースがコンパクトで済み、複雑なライン形状にも柔軟に対応できるという利点があります。一方で、オートラベラーはラベルロールの交換スペースや貼り付け機構のために、比較的大きなスペースを必要とします。

| 印字・表示方式 | ライン速度への適性 | 設置スペース | 特徴 |

|---|---|---|---|

| 産業用インクジェット | 高速対応可 | 小(コンパクト) | 非接触で移動中のダンボールに直接印字が可能。 |

| オートラベラー | 中〜高速 | 大 | バーコードの視認性は高いが、ラベル交換等の作業スペースが必要。 |

| 手押しスタンプ | 低速(手動) | 作業場所が必要 | 設備不要だが、連続したライン作業には不向き。 |

取り扱う製品の種類(SKU数)や、賞味期限・ロット番号といった可変情報の有無も重要な選定基準です。もし、製品ごとに異なるデザインの「プレ印刷ダンボール(あらかじめ商品名などが印刷された箱)」を使用している場合、在庫管理が煩雑になりがちです。

ここで注目すべきは、インクジェットプリンタによる「ダンボールの共通化(無地化)」です。プレ印刷をやめて無地のダンボールを採用し、商品名・ロゴ・バーコードなどのすべてを製造ライン上で一括印字する方式へ切り替えることで、資材の保管コストを劇的に低減できます。製品が変わるたびにダンボールを段取り替えする必要がなくなり、印字データの切り替えだけで済むため、多品種小ロット生産においては最強のコスト削減策となり得ます。

自社の製品戦略において、「デザイン性」を優先するか、「在庫管理の効率化とコスト削減」を優先するかを明確にすることが、最適なシステム選びの分かれ道となります。

本記事では、ダンボール印字における主要な方式の特徴と、それぞれのメリット・デメリットについて比較解説しました。物流現場でのトレーサビリティ確保や業務効率化を実現するためには、自社の生産ラインや目的に合致した印字方式を選定することが不可欠です。

導入コストを抑えて手軽に印字を行いたい場合は「手押しスタンプ」や「ローラー印字機」が適していますが、一方で、長期的なランニングコストの削減や、プレ印刷ダンボールの廃止による在庫管理の効率化を目指すのであれば、「産業用インクジェットプリンタ」によるダイレクト印字が最も費用対効果の高いソリューションと言えます。

特に近年では、高解像度な印字が可能なインクジェットプリンタの普及により、ラベル代を削減しながら高品質なロゴやバーコードを直接印字する運用が増加しています。これにより、商品ごとに異なるプレ印刷ダンボールの在庫を持つ必要がなくなり、無地ダンボールへの共通化による資材コストの削減が可能になります。

最適なシステムを導入するためには、印字内容の変更頻度、ラインスピード、設置スペース、そして初期費用とランニングコストのバランスを総合的に判断することが重要です。まずは現状の課題を整理し、デモ機などで実際の印字品質や操作性を確認することをおすすめします。

当社では、全てのダンボールの印字機器をご提案可能です。是非ご相談下さい!

アップリンクMRX72e

段ボール・木材用。180dpiの超高解像度500ドット仕様。標準インクの他、UV硬化インクあり。DODピエゾ方式

アップリンクMRX72e UVモデル

包装用シュリンクフィルムやコート処理された紙等に高解像度の印字が可能。UV(紫外線)硬化インクを使用します。DODピエゾ方式

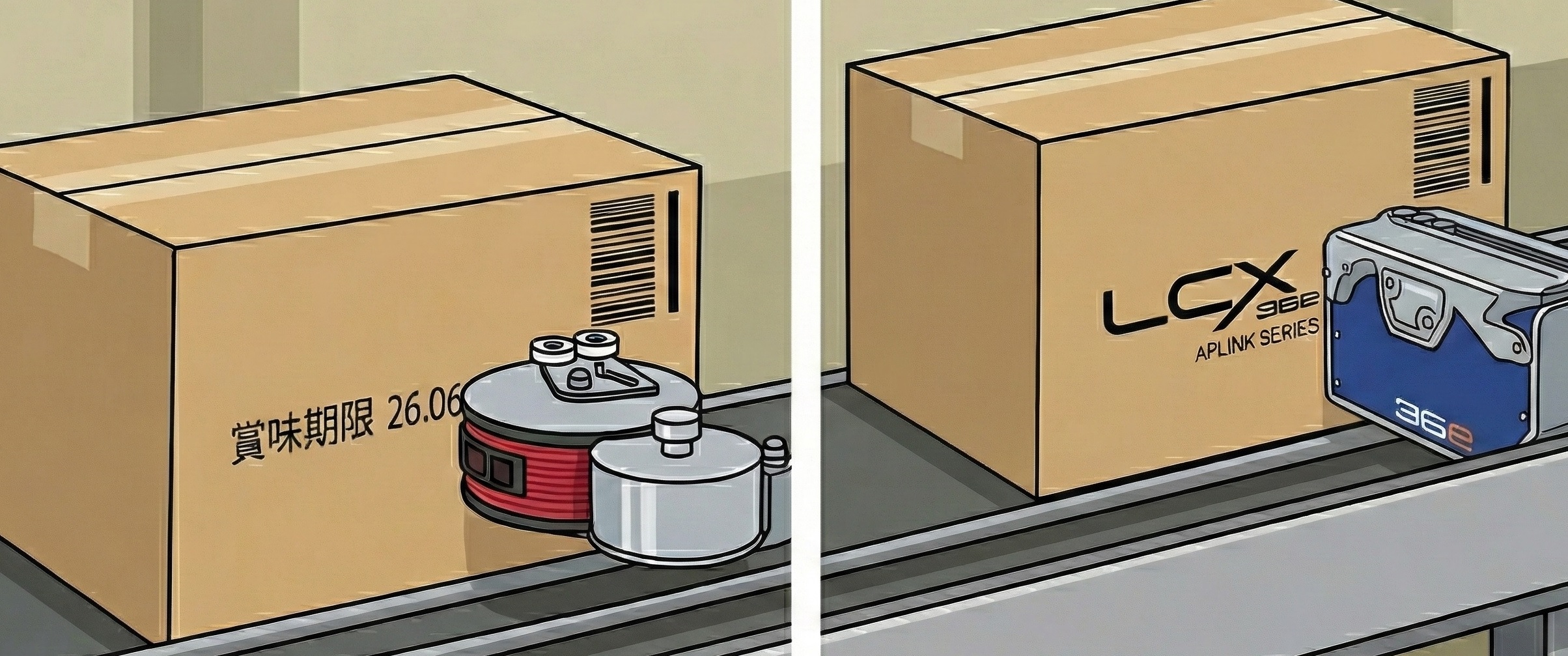

アップリンクLCX36e

高精細な印字品質を確保しつつ長い印字飛距離を実現した段ボール用インクジェット。DODピエゾ方式

マシューズVIAjet Lシリーズ

段ボール用。操作性抜群で日付・ロット番号・バーコードを高解像(600dpi)で印字。DODサーマル方式

マシューズVIAjet Vシリーズ

クラフト袋、段ボール、スチロール箱用。印字ワークとの飛距離がとれ綺麗な印字が可能。DODバルブ方式

接触回転式印字機

「SLコーダー」

小文字・個包装用の顔料白・グレーインク専用機。濃色製品への印字に最適。CIJ方式

産業用スタンプマーキング機器「マーキングマン」

産業用スタンパーと速乾インクを組み合わせた様々なスタンプマーキングをご提案します。

アルマークへご相談ください

製品の問い合わせからメンテナンスのご相談まで、マーキングに関することはお気軽にご相談ください。オンライン商談も可能です。

製品カタログや導入事例集、製品図面など、お役立ち資料を無料でダウンロードいただけます。