アルマークへご相談ください

製品の問い合わせからメンテナンスのご相談まで、マーキングに関することはお気軽にご相談ください。オンライン商談も可能です。

製品カタログや導入事例集、製品図面など、お役立ち資料を無料でダウンロードいただけます。

インクジェットプリンターライブラリー

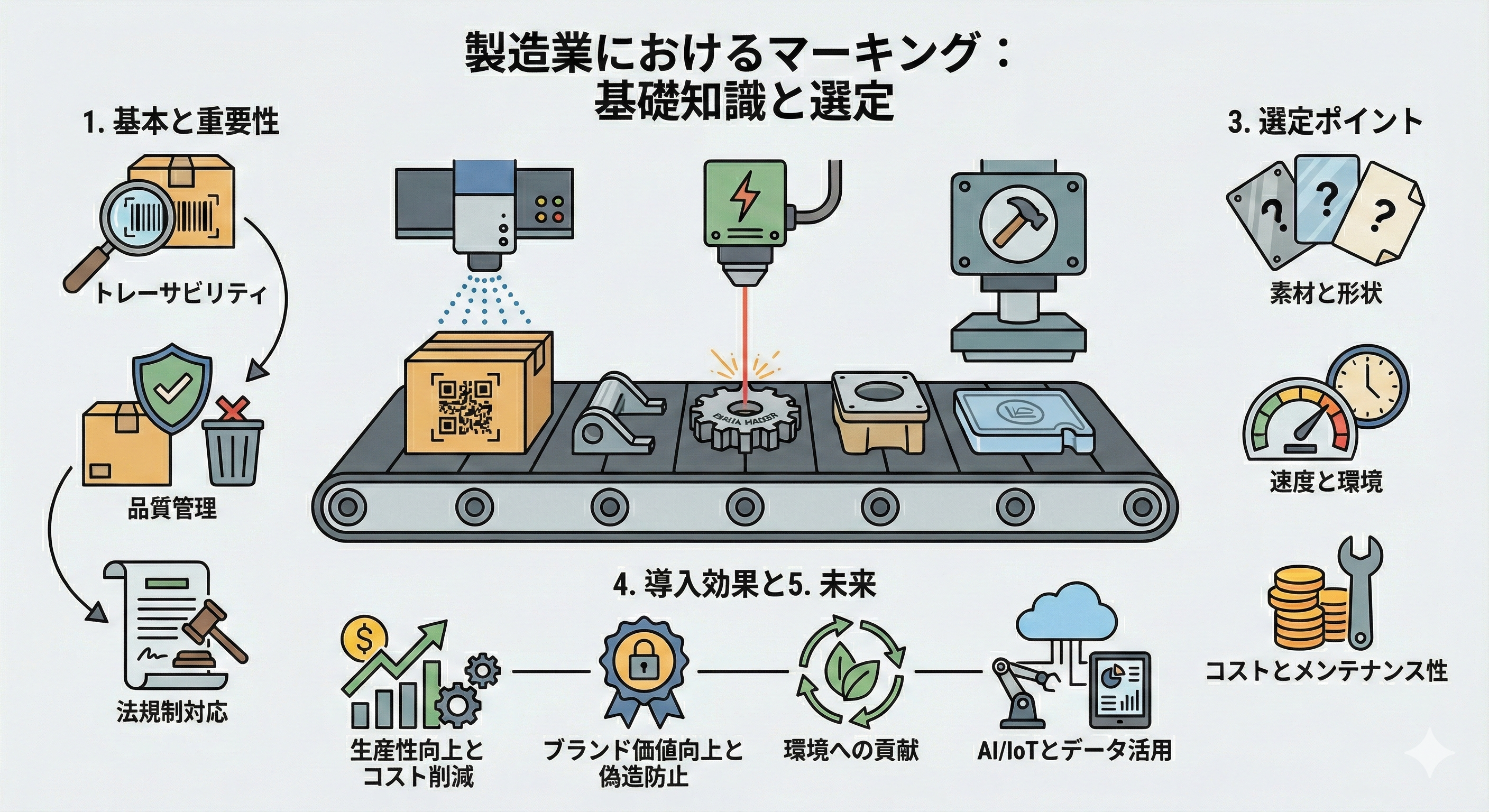

「どのマーキング装置を選べば、自社の生産ラインに最適なのか?」製造業の設備導入担当者様にとって、これは重要な課題です。マーキングは単なる印字や刻印ではなく、トレーサビリティの確保や品質管理の根幹を担い、企業の信頼性にも直結する重要な工程だからです。しかし、インクジェットやレーザーといった多様な技術の中から、自社の目的、製品、予算に合うものを見つけ出すのは容易ではありません。本記事では、マーキングの基礎知識から各技術のメリット・デメリット、そして失敗しないための選定ポイントまでを網羅的に解説します。この記事を最後まで読めば、多様な選択肢の中から、貴社の生産性向上とコスト削減を実現する最適なマーキング装置を自信を持って選定できるようになります。その結論は、印字目的、対象ワークの特性、生産環境、コスト、そしてメンテナンス性という5つの観点を総合的に評価し、最適なバランスを見極めることにあります。

マーキングとは、製品や部品、梱包箱などに、文字、記号、バーコード、二次元コードといった識別情報を付与する工程全般を指します。一般的には「印字」や「刻印」とも呼ばれ、製造現場における重要なプロセスの一つです。この記事では、製造業の設備導入担当者様が押さえておくべきマーキングの基礎知識について、その定義から目的、そしてなぜ現代の製造業に不可欠なのかを詳しく解説します。

マーキングの基本的な定義は、前述の通り「モノに情報を付与すること」です。その目的は多岐にわたりますが、製造業においては主に以下の点が挙げられます。

これらの目的を達成するために、インクジェット方式やレーザー方式など、様々な技術が用いられます。どの技術を選択するかは、対象物の素材、生産ラインの速度、印字したい内容、そしてコストなど、多くの要因を考慮して決定されます。

サプライチェーンのグローバル化や消費者からの品質要求の高まりを背景に、製造業におけるマーキングの重要性はかつてなく増しています。単なる「印付け」作業ではなく、企業の競争力や信頼性を左右する戦略的な工程として認識されています。

トレーサビリティとは、製品が「いつ、どこで、誰によって」作られ、どのような経路で流通したかを追跡できる状態にすることです。マーキングによって製品一つひとつに固有のシリアルナンバーやロット番号を付与することで、このトレーサビリティが実現します。これにより、万が一の製品リコールや不具合発生時に、迅速かつ正確に対象製品を特定し、原因究明や被害拡大の防止につなげることが可能になります。これは企業の社会的責任を果たす上で極めて重要な取り組みです。

マーキングは、品質管理の精度を飛躍的に向上させます。例えば、製造プロセスの各工程で部品に識別コードをマーキングしておけば、どの工程で不良が発生したのかを正確に特定できます。これにより、勘や経験に頼ることなく、データに基づいた客観的な原因分析と改善策の立案が可能となり、歩留まりの向上と生産コストの削減に直結します。また、作業者ごとの実績を紐づけることで、技能教育や品質意識の向上にも貢献します。

多くの業界では、製品への特定情報の表示が法律や業界標準によって義務付けられています。これらの規制を遵守できなければ、製品の出荷や販売ができないだけでなく、企業の信頼を大きく損なうことになります。マーキングは、これらの要求に応えるための必須の手段です。

| 業界 | 主な規制・標準 | 表示内容の例 |

|---|---|---|

| 食品・飲料 | 食品表示法 | 賞味期限、消費期限、アレルゲン、製造所固有記号 |

| 医薬品・医療機器 | 医薬品、医療機器等の品質、有効性及び安全性の確保等に関する法律(薬機法) | GTIN、製造番号、使用期限 |

| 自動車 | 道路運送車両法、自動車リサイクル法 | Eマーク、車台番号、製造番号 |

| 電子部品 | RoHS指令、REACH規則など | CEマーク、製品番号、製造者情報 |

| 化学品 | 労働安全衛生法(GHS) | 危険有害性を示す絵表示、注意喚起語 |

これらの規制は年々厳格化・複雑化する傾向にあり、正確で消えにくいマーキングを安定して行うための設備導入は、事業継続のための重要な投資と言えるでしょう。

マーキング技術には、インクジェットからレーザーまで、多種多様な方式が存在します。それぞれに得意な素材や環境があり、メリット・デメリットも異なります。ここでは、製造現場で広く採用されている主要なマーキング技術について、その原理や特徴を詳しく解説します。貴社の製品や生産ラインに最適な技術を見つけるための参考にしてください。

インクジェットマーキングは、インクの微細な粒子を対象物(ワーク)に非接触で直接噴射し、文字や図形、コードなどを印字する技術です。主に、インクを連続的に噴射し、印字しないインクを回収する「コンティニュアス方式(CIJ)」と、必要なインク滴のみを噴射する「ドロップオンデマンド方式(DOD)」があります。高速な生産ラインに対応でき、非接触であるため曲面や凹凸のあるワークにも印字しやすいのが大きな強みです。

インクの種類が豊富なため、非常に幅広い素材に対応できます。食品包装フィルム、飲料用のPETボトルや缶、段ボール、化粧箱、樹脂成形品、ケーブル、金属部品、ガラスなど、多岐にわたります。主な用途としては、賞味期限やロット番号の印字、製造管理用の2次元コード(QRコードやデータマトリクス)のマーキング、ブランドロゴの表示などに活用されています。

レーザーマーカーは、レーザー光を対象物に照射し、そのエネルギーによって表面を変化させることでマーキングを行う技術です。レーザーの種類(ファイバー、CO2、UVなど)により、素材の表面を「彫る」「焦がす」「変色させる」「剥離する」といった異なる原理で印字します。インクなどの消耗品がほぼ不要で、非常に高精細かつ半永久的に消えない印字が可能なため、トレーサビリティや偽造防止対策として重要視されています。

金属(ステンレス、アルミ、鉄など)、樹脂、ガラス、セラミックス、半導体ウェハーなど、主に硬質な素材に適しています。自動車部品の型番やシリアル番号、電子部品への2次元コード、医療器具の個体識別番号、工具のロゴ刻印など、高い耐久性と信頼性が求められる分野で広く採用されています。

ペンやポンチを物理的に押し当てて凹みを作る「打刻式(ドットピーンマーカー)」や、インクを付けた印版を押し付ける「スタンプ式」など、物理的な力でマーキングする方法です。構造がシンプルで導入しやすく、特に打刻による刻印は極めて高い耐久性を誇ります。

打刻式は、自動車の車台番号やエンジンブロック、H形鋼などの鋼材、鋳物部品といった金属製品への直接刻印に適しています。スタンプ式は、段ボールへの検印や木材へのマーキングなど、簡易的な識別に用いられることが多くあります。

上記のほかにも、特定の用途に特化したマーキング技術があります。

マーキング装置の導入は、生産性や品質、ブランドイメージに直結する重要な投資です。しかし、インクジェットやレーザーなど多種多様な技術が存在するため、どの装置が自社に最適かを見極めるのは容易ではありません。ここでは、製造業の設備導入担当者様が最適な一台を選定するための5つの重要なポイントを、具体的な視点から解説します。

マーキング装置選定の第一歩は、「何のために、何を印字するのか」を明確にすることです。目的によって、求められる印字の品質や耐久性が大きく異なります。例えば、社内管理用のロット番号と、製品価値を高めるためのブランドロゴでは、選ぶべき装置は自ずと変わってきます。目的と印字内容を明確化することが、最適な装置選定への最短ルートとなります。

| 主な目的 | 印字内容の例 | 推奨されるマーキング技術 |

|---|---|---|

| トレーサビリティ確保 | ロット番号、シリアル番号、製造年月日、2次元コード(QRコード、データマトリクス) | インクジェット、レーザーマーカー |

| 品質管理・工程管理 | 検査合格印、担当者コード、測定値 | インクジェット、スタンプ、ペン |

| 法規制・業界標準対応 | CEマーク、PSEマーク、各種規格ロゴ | レーザーマーカー、インクジェット、パット印刷 |

| ブランド価値向上・意匠 | ブランドロゴ、デザイン、シリアルナンバー | インクジェット、レーザーマーカー、パット印刷 |

印字対象となるワーク(製品)の素材とマーキング技術の相性は、印字品質と耐久性を左右する極めて重要な要素です。例えば、レーザーマーカーは種類(ファイバー、CO2、UVなど)によって吸収されやすい素材が異なります。また、インクジェットプリンタも、素材の表面処理や特性に合わせて最適なインク(溶剤系、UV硬化インクなど)を選ぶ必要があります。さらに、平面だけでなく曲面や凹凸のある面への印字が必要な場合は、非接触で印字できる方式や、ヘッドの追従性が高い装置が有利です。必ず事前に印字テストを行い、素材との相性を実物で確認しましょう。

マーキング装置は生産ラインの一部として機能するため、ライン全体の生産性を損なわない性能が求められます。生産タクトタイム(製品1つを生産するのにかかる時間)内に印字が完了するか、確認は必須です。また、装置を設置するスペースや環境も重要な選定基準です。粉塵が多い、高温多湿、油分が飛散するといった過酷な環境下では、防塵・防水性能(IPレートなどで示される)の高い装置を選ぶことが安定稼働の鍵となります。インラインで組み込むのか、オフラインで運用するのかによっても、求められる装置のサイズや仕様は異なります。

装置選定においてコストは避けて通れない要素です。しかし、装置本体の価格である初期費用(イニシャルコスト)だけで判断するのは危険です。長期的な視点で、消耗品やメンテナンス費用を含めたランニングコスト、いわゆる「総所有コスト(TCO)」で比較検討することが重要です。

| コスト項目 | インクジェット | レーザーマーカー |

|---|---|---|

| 初期費用 | 比較的安価 | 比較的高価 |

| ランニングコスト(消耗品) | インク、溶剤、フィルター | 原則不要(発振器の寿命による交換は発生) |

| ランニングコスト(その他) | 消費電力は少ない | 消費電力は比較的多い、集塵機が必要な場合がある |

日々の生産活動の中で、予期せぬトラブルによるライン停止は大きな損失につながります。そのため、ダウンタイムを最小限に抑えるためのメンテナンス性と操作性は、見過ごせない選定ポイントです。インク交換やノズルのクリーニングといった日常的なメンテナンスが、現場の作業員でも簡単に行えるかを確認しましょう。また、印字データの作成や変更が直感的に行えるか、タッチパネルの操作性は分かりやすいかといった点も、作業効率に大きく影響します。万が一の故障に備え、サポート体制が充実しているか、迅速な対応が期待できるかも事前に確認しておくと安心です。

マーキング装置の導入は、単に製品に情報を印字するという直接的な目的を達成するだけでなく、製造現場から経営レベルに至るまで、多岐にわたる具体的な効果をもたらします。ここでは、設備導入担当者が押さえておくべき3つの主要な効果について、深く掘り下げて解説します。

マーキングプロセスの自動化は、生産性とコスト効率を劇的に改善します。手作業でのスタンプ押しやラベル貼り付けと比較して、マーキング装置の導入がいかに現場を変革するかを具体的に見ていきましょう。

まず、生産ラインの高速化とそれに伴う工数削減が挙げられます。産業用インクジェットプリンタやレーザーマーカーは、生産ラインの速度を落とすことなく、リアルタイムで正確な印字が可能です。これにより、これまでマーキング工程がボトルネックとなっていた現場のタクトタイムを短縮し、全体の生産能力を向上させます。また、印字作業に従事していた人員を、品質検査や改善活動といった、より付加価値の高い業務へ再配置することが可能になります。

さらに、ヒューマンエラーの撲滅はコスト削減に直結します。手作業に起因する印字ミス(日付やロット番号の間違い、印字欠けなど)は、製品の再加工や廃棄、顧客からのクレーム対応といった多大な無駄を生み出します。自動マーキングは、こうした人為的ミスを根絶し、手戻りコストや信用失墜のリスクを大幅に低減します。

| 比較項目 | 手作業(スタンプ・手貼りラベル) | 自動マーキング装置(インクジェット・レーザー) |

|---|---|---|

| 印字速度 | 遅い(作業者に依存) | 非常に速い(生産ラインの速度に追従可能) |

| 人件費・工数 | 高い(作業者が必要) | 低い(監視・メンテナンスのみ) |

| 作業者シフト管理 | 必要 | 不要 |

| ヒューマンエラー | 発生しやすい(印字ミス、貼り間違い) | ほぼゼロ |

| 消耗品コスト | ラベル台紙、インクリボン等の費用 | インク・溶剤のみ、または定期交換部品のみ(レーザー) |

| トレーサビリティ精度 | 限定的 | 非常に高い(個体単位での追跡が可能) |

マーキングは、製品の品質や信頼性を視覚的に伝え、ブランドイメージを向上させる強力なツールです。特に、製品本体へ直接、鮮明かつ微細な印字を施すことで、パッケージだけでは表現しきれない高級感や正規感を演出できます。

また、近年深刻化している偽造品・模倣品問題への対策としても、マーキングは極めて有効です。個別のシリアルナンバーや、肉眼では見えない不可視インク(UV蛍光インク)を用いたステルスマーキング、複製が困難なQRコードなどを印字することにより、真贋判定を容易にします。これにより、非正規流通品や模倣品から自社のブランド、そして何よりもエンドユーザーを保護することができます。消費者は、正規のルートで購入した製品であることを確認できるため、ブランドへの信頼と安心感が高まり、長期的な顧客ロイヤルティの醸成につながります。

企業の社会的責任(CSR)やSDGsへの取り組みが重視される現代において、環境に配慮した生産体制の構築は不可欠です。マーキング技術の選定は、環境負荷低減への貢献にも繋がります。

例えば、レーザーマーカーを導入すれば、インクや溶剤、ラベルといった消耗品を一切使用しない「消耗品ゼロ」の運用が可能です。これにより、産業廃棄物となるラベルの台紙や空のインクカートリッジを削減できます。また、インクジェットプリンタにおいても、従来使用されてきたMEK(メチルエチルケトン)を含まない、労働安全衛生法の有機則非該当の環境配慮型インクが主流となりつつあります。これは、VOC(揮発性有機化合物)の排出を抑制し、作業環境を改善すると同時に、地球環境への負荷を低減します。エネルギー効率に優れた最新のマーキング装置へ切り替えることは、工場の消費電力を削減し、企業のカーボンニュートラル達成に向けた具体的な一歩となるでしょう。

製造業を取り巻く環境は、人手不足の深刻化、グローバルな品質基準の厳格化、そして環境規制の強化など、日々変化しています。このような課題に対応するため、マーキング技術は単なる「印を付ける」役割から、製造プロセス全体を革新するキーテクノロジーへと進化を遂げています。本章では、AIやIoTとの連携による自動化・データ活用の最前線と、サステナビリティを追求する環境配慮型技術の進化という、2つの大きな潮流について詳しく解説します。

インダストリー4.0やスマートファクトリーの実現に向け、マーキングは製品とデジタル情報を繋ぐ重要なインターフェースとしての役割を担っています。マーキングによって付与された個体識別情報(シリアルナンバーやQRコードなど)が、製造から流通、消費に至るまでの全工程で活用され始めています。

代表的な例が、AIを活用した印字検査の自動化です。従来、人間の目視や単純な画像処理に頼っていた検査では、微細なかすれやズレ、汚れの見逃しが課題でした。しかし、AIの画像認識技術を導入することで、人間を超える精度と速度で印字品質を判定し、不良品の流出を未然に防ぐことが可能になります。これにより、検査工程の省人化と品質保証レベルの向上が同時に実現します。

また、IoT技術との連携も不可欠です。マーキング装置をネットワークに接続し、稼働状況やインク・溶剤の残量、消耗品の交換時期といったデータをリアルタイムで収集・分析。これにより、装置が停止する前にメンテナンスを行う「予知保全」が可能となり、生産ラインのダウンタイムを劇的に削減します。収集されたデータは、MES(製造実行システム)やERP(統合基幹業務システム)といった上位システムと連携させることで、原材料ロットから製造条件、出荷先までを紐づけた高度なトレーサビリティ体制を構築し、万が一の製品リコール時にも迅速かつ正確な対応を可能にします。

SDGs(持続可能な開発目標)への貢献が企業価値を測る重要な指標となる現代において、マーキング技術も環境負荷低減が大きなテーマとなっています。サプライチェーン全体で環境への配慮が求められる中、各マーキング技術は独自の進化を遂げています。

特にインクジェット方式では、インクの成分改良が著しく進んでいます。従来主流であったメチルエチルケトン(MEK)などの揮発性有機化合物(VOC)を含まない「MEKフリーインク」や、人体への影響が少ないエタノールを主成分とするインクが普及し、作業環境の改善と大気汚染の防止に貢献しています。

本記事では、製造業の設備導入担当者様に向けて、マーキングの基礎知識から主要な技術、そして最適な装置の選定ポイントまでを網羅的に解説しました。マーキングは、単に製品に情報を印字する作業ではなく、トレーサビリティの確保による品質管理の高度化、法規制や業界標準への対応、さらにはブランド価値の向上といった、企業の根幹を支える重要な役割を担っています。

インクジェット、レーザー、物理刻印といった主要なマーキング技術には、それぞれ原理やコスト、得意な素材が異なります。したがって、最適なマーキング装置を選定するためには、まず「何のために、何に、どのような情報を印字したいのか」という目的を明確にすることが最も重要です。その上で、対象製品の素材や形状、生産ラインの速度、設置環境、そして初期費用とランニングコストといった複数の要素を総合的に比較検討することが、導入成功の鍵となります。

適切なマーキング装置の導入は、生産性向上やコスト削減に直接的に貢献するだけでなく、市場における企業の信頼性を高めるための戦略的な投資です。本記事でご紹介した選定ポイントを参考に、貴社の課題解決と事業成長に繋がる最適なマーキングソリューションの導入をご検討ください。

アルマークでは、本記事に記載のマーキング機器をご提案いたします。ご要望をお知らせください。

リンクス8900

小文字・個包装用のIoTモデル。遠隔による安心サポートで製造業の課題解決に貢献。CIJ方式

リンクス8940スペクトラム

顔料白インク・グレーインク専用プリンター。IoTモデル。CIJ方式

リアジェットHR2.0

小文字・個包装・化粧箱用。解像度最大600×1500dpiで高精細な印字が可能。DODサーマル方式

BOTMARK

ピエゾ方式でありながらアルコール系速乾インクが使用可能な高解像度インクジェット。DODピエゾ方式

アップリンクMRX72e

段ボール・木材用。180dpiの超高解像度500ドット仕様。標準インクの他、UV硬化インクあり。DODピエゾ方式

アップリンクMRX72e UVモデル

包装用シュリンクフィルムやコート処理された紙等に高解像度の印字が可能。UV(紫外線)硬化インクを使用します。DODピエゾ方式

マシューズVIAjet Vシリーズ

クラフト袋、段ボール、スチロール箱用。印字ワークとの飛距離がとれ綺麗な印字が可能。DODバルブ方式

レーザマーカー

「ZL3000シリーズ」

UVレーザ、CO2レーザ、Fiberレーザをラインナップしております。

アルマークへご相談ください

製品の問い合わせからメンテナンスのご相談まで、マーキングに関することはお気軽にご相談ください。オンライン商談も可能です。

製品カタログや導入事例集、製品図面など、お役立ち資料を無料でダウンロードいただけます。